La tecnología de células de heterounión (HJT) combina las ventajas de las células solares de silicio monocristalino (c-Si) con la buena absorción y las características de pasivación superiores del silicio amorfo (a-Si), que se han observado en la tecnología de película delgada a-Si que utiliza materiales que son fácilmente disponibles. El diseño HJT no es nuevo. Sanyo (ahora Panasonic) introdujo por primera vez esta tecnología en la producción en masa hace más de 20 años, logrando alrededor del 20 % de eficiencia celular.

Recientemente, Panasonic demostró eficiencias del 24,7 % en las células producidas en laboratorio. La patente de tecnología básica para la tecnología de heterounión se abrió al público en 2010. Meyer Burger ahora ofrece esta atractiva tecnología como tecnología clave de alto rendimiento en la cadena de valor fotovoltaica y promete una eficiencia celular intrínseca del 23-24 % en producción comercial.

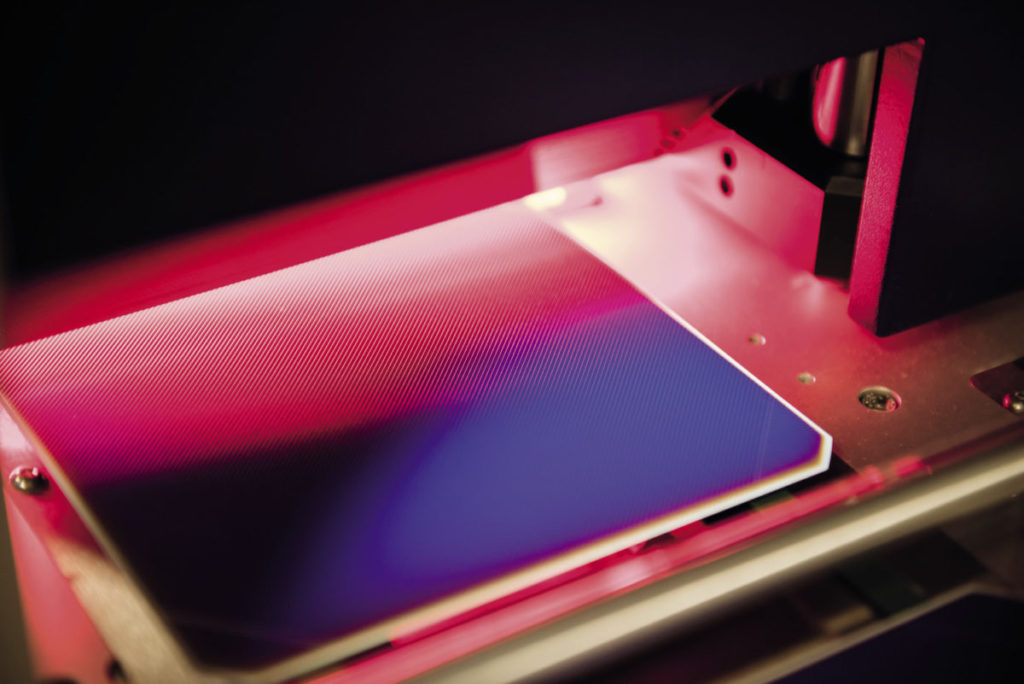

La estructura simple de una celda HJT se puede ver en la imagen abajo. Las capas finas de silicio amorfo hidrogenado intrínseco (a-Si: H) depositadas entre la oblea c-Si y las capas dopadas son clave para lograr el máximo rendimiento de la estructura celular. Estas logran densidad de estado de interfaz reducida, pérdidas de recombinación de superficie disminuidas y corrientes de saturación de emisor inferiores.

La producción de células HJT es un proceso relativamente sencillo, que se lleva a cabo a bajas temperaturas y requiere menos pasos de producción en comparación con muchos otros diseños de alta eficiencia, incluidos PERC, envoltura de metal y emisor selectivo. Esto hace que la HJT sea económicamente atractiva, ya que puede resultar en ahorros significativos de costos de energía.

Una ventaja tecnológica importante de las celdas HJT es la excelente pasivación de superficie de a-Si:H, que da como resultado altos voltajes de circuito abierto y altas eficiencias de celda. El coeficiente de temperatura superior de TC = -0.25% / K asegura un mayor rendimiento de energía durante las condiciones de funcionamiento del módulo. En comparación con la tecnología c-Si estándar, las celdas de heterounión generan un 35 % más de kWh / m2 y, por lo tanto, alcanzan el costo de electricidad nivelado (LCOE) más bajo.

Como se mencionó anteriormente, el procesamiento a baja temperatura (<250 ° C) ahorra energía durante la fabricación, evita la degradación a granel y permite el uso de obleas delgadas. El desarrollo integrado en toda la cadena de valor de la FV – oblea de alambre de diamante, tecnología de celda de heterounión y tecnología de conexión SmartWire (SWCT) – garantiza el máximo rendimiento de los módulos HJT.

Obleas finas

En la actualidad, las obleas con un grosor de alrededor de 180 micrómetros (μm) son de uso estándar en la fabricación de células. El uso de obleas más delgadas conduce a costos de material significativamente más bajos, porque se puede cortar un mayor número de obleas de un ladrillo. Al disminuir el grosor de la oblea, la influencia de la calidad del material a granel también disminuye, lo que resulta en requisitos menos rigurosos para, por ejemplo, la vida útil de los portadores de carga minoritarios. El uso del corte con hilo de diamante en la producción de obleas genera menos microgrietas y la profundidad de las microgrietas es menor. Con un grosor decreciente de la oblea y la correspondiente relación de superficie a volumen más alta, la pérdida de recombinación superficial se vuelve dominante en comparación con la pérdida de recombinación en la masa. En consecuencia, técnicas superiores de pasivación de superficie son obligatorias. Meyer Burger promete una pasivación de superficie excelente con su sistema HELiAPECVD que permite aumentar el VOC de las células para obleas delgadas y equilibrar la pérdida de ISC debido a la menor absorción de la luz.

Flujo de proceso / texturizado

Un proceso óptimo de texturizado y limpieza constituye la base de un proceso de producción exitoso para células HJT altamente eficientes. El know-how del proceso de Meyer Burger sienta las bases para una pasivación óptima. Los pasos iniciales en la secuencia del proceso HJT son los procesos de química húmeda para la eliminación de daños por sierra (SDR), texturizado, limpieza y terminación de hidrógeno. Los daños subsuperficiales y microgrietas deben eliminarse casi por completo para lograr células HJT de alta eficiencia. La medición de la velocidad de recombinación de la superficie (SRV) indica la eliminación necesaria del daño de la sierra independientemente de la calidad de la masa. La Figura 4 muestra el impacto de la eliminación del daño de la sierra en la velocidad de recombinación de la superficie.

La eliminación del daño de la sierra se puede optimizar con el proceso de texturización. Una última inmersión rápida en ácido fluorhídrico termina la superficie de silicio hasta la pasivación final en el proceso de PECVD posterior. La superficie, después de este tratamiento químico húmedo, es crucial para la calidad de las interfaces c-Si / a-Si: H y, por lo tanto, para la pasivación de la superficie.

PECVD: revestimiento a-Si: H para los lados delantero y trasero

Para minimizar la pérdida de energía dentro de la célula solar, la superficie debe pasivarse mucho. La pasivación a baja temperatura con a-Si: H depositado en un rango de temperatura entre 150 y 250 ° C da como resultado velocidades de recombinación de superficie sobresalientes. Este a-Si: H es capaz de pasivar todos los niveles de silicio de tipo “n” o “p”. El a-Si: H dopado se usa para formar tanto el emisor como el campo de la superficie posterior (BSF). Además, el a-Si: H dopado contribuye a la pasivación debido a sus propiedades de efecto de campo.

Meyer Burger ha desarrollado el sistema modular HELiAPECVD de alto rendimiento específicamente para conceptos de células HJT de silicio basado en obleas. El corazón del sistema HELiAPECVD es el sistema patentado S-Cube, un sofisticado reactor de plasma de placa paralela con una disposición box-in-box que proporciona capas de silicio amorfas ultrapuras y uniformes. Se usa una fuente de frecuencia radio de 13.56 MHz para minimizar el daño al plasma durante la deposición de la capa. Por lo tanto, se garantiza la calidad necesaria de las capas de silicio amorfo en términos de vida útil del portador de carga minoritario y banda prohibida. El parámetro clave para determinar la calidad de la pasivación con la capa a-Si: H es la vida útil del portador de carga minoritario.

PVD: recubrimiento TCO / metal para el contacto lateral posterior

En el sistema modular HELiAPVD, se utiliza un proceso de pulverización catódica en una de las cámaras para aplicar una capa de óxido conductor transparente (TCO) a los lados frontal y posterior de la oblea. Además de recoger la corriente fotogenerada y formar un contacto óhmico en la celda, la capa TCO en el lado frontal actúa como una capa antirreflectante. Especialmente para el lado frontal de la celda HJT, las propiedades ópticas y electrónicas de las capas a-Si: H y TCO necesitan ajustarse una con respecto a la otra.

El óxido de indio y estaño (ITO) es un material TCO favorable para las células HJT porque es muy transparente y conductor a la vez, lo cual proporciona un buen contacto eléctrico con las capas a-Si: H dopadas. En una segunda cámara del mismo sistema HELiAPVD, se aplica otra capa de TCO en la parte posterior de la celda con un 95 % de bifacialidad. La célula bifacial también se puede utilizar en un módulo solar monofacial donde la lámina posterior blanca refleja la luz de vuelta a la celda y aumenta la potencia general del módulo. Esto se logra sin tener que romper el vacío o girar la oblea entre estos procesos de recubrimiento. El sistema HELiAPVD configurado para el procesamiento de células HJT permite el aislamiento de los bordes al mismo tiempo que evita los pasos adicionales con láser o procesos químicos. Los objetivos rotativos de bombardeo cilíndrico para TCO y metales en magnetrones permiten lograr una alta utilización de más del 85 %, asegurando un proceso de recubrimiento rentable. Los sistemas HELiAPVD y HELiAPECVD se combinan perfectamente en términos de capacidad y propiedades de capa.

Imprimir el lado frontal

Las tecnologías de células solares de silicio cristalino convencionales utilizan líneas de colector del lado frontal («dedos») y busbars. Reducir el consumo de la pasta de plata utilizada en los dedos y las barras colectoras es otro paso clave para reducir los costos.

Meyer Burger ofrece la tecnología de conexión SmartWire sin búsbars (SWCT) para minimizar la pérdida de celda a módulo (CTM) y para optimizar la eficiencia del módulo. Solo se formará el esquema de “dedos” en la superficie frontal de las celdas HJT mediante el uso de una impresora de pantalla convencional y una pasta de baja temperatura a base de epoxi. El diseño sin busbars facilita un esquema impreso con líneas finas. Al reemplazar las busbars colectoras con un esquema de rejilla alineado con dedos más finos y más pequeños, el consumo de plata se reduce significativamente. También aumenta la eficiencia de conversión celular al disminuir la pérdida de sombra en las celdas.

Con la aplicación de la SWCT, los requisitos para la conductividad de los dedos se vuelven menos estrictos en comparación con los requisitos de los diseños de busbars convencionales. Se puede combinar una resistencia de dedo de hasta 100 ohm / cm con SWCT sin causar pérdidas de potencia significativas. Cuanto menor sea la distancia entre dos contactos de dedo, menor será el impacto de las pérdidas de potencia en los dedos. Además, el consumo de plata se puede reducir a 60 mg por célula. Recientemente, Meyer Burger anunció un pedido para una plataforma de producción SWCT de 200 MW de un fabricante de módulos del sudeste asiático. Panasonic también está haciendo un proceso de evaluación para la tecnología de conexión SmartWire.

Imagen: pv magazine/Harald Schütt

Curación

Después de imprimir el lado frontal, no se requiere el encendido por contacto con este concepto de celda HJT. La curación de las células HJT impresas es un proceso térmico simple a temperaturas de <250 ° C para desgasificar los solventes de la pasta a baja temperatura. El perfil de temperatura afecta la conductividad de las líneas serigrafiadas y de las capas TCO en las celdas, así como la capacidad de soldadura de las celdas. El sistema de curación Meyer Burger se adapta al proceso HJT en términos de requisitos de proceso y productividad.

Pruebas

Las celdas HJT son celdas de alta capacitancia que requieren un tiempo de medición de 400-600 milisegundos (ms). Esto es significativamente más largo en comparación con las celdas de baja capacitancia estándar. Pasan SA, miembro del Meyer Burger Group, en cooperación con el Instituto de Micro Tecnología (IMT) de la Universidad de Neuchâtel en Suiza, ha desarrollado una nueva serie de probador de células de curva IV conocida como SpotLIGHT, que está disponible en dos formatos: SpotLIGHT 1 sec y SpotLIGHT HighCap. Con su fuente de luz de xenón pulsada de alta calidad A + A + 5 ms, SpotLIGHT 1 sec está dedicado a las mediciones de alta velocidad que se requieren para aplicaciones en línea, como el control de calidad al final de la línea en la producción de células solares líneas o control de calidad de inicio de línea en líneas de producción de módulos solares.

SpotLIGHT HighCap está dedicado a probar celdas solares con altas capacitancias como las celdas de heterounión. El SpotLIGHT HighCap combina diodos emisores de luz (LED) para aumentar la duración del pulso de 5 ms a 600 ms. Este proceso de medición de la fuente de luz híbrida ha sido validado por Fraunhofer ISE. El resultado es un sistema que proporciona mediciones confiables de células solares mientras se mantiene el costo total de propiedad del sistema en el mismo nivel alcanzado por SpotLIGHT 1 sec. Esta es una característica única entre los simuladores solares de pulso largo.

La medición de módulos de alta eficiencia tiene diferentes limitaciones: iluminar una gran área durante varios cientos de milisegundos no es rentable ni preciso. Por otro lado, la capacidad de un módulo es mucho menor que la de una celda. Por lo tanto, Pasan ha desarrollado la solución DragonBack, que es una metodología de barrido dinámico que se puede utilizar con un probador de módulo HighLIGHT estándar con una longitud de pulso de 10 ms de calidad A + A + A +. Dicha solución, orientada a la industria y rentable, permite la medición de la potencia de módulos altamente capacitivos, teniendo en cuenta el Takt time, o sea el tiempo medio entre el inicio de la producción de una unidad y el inicio de la producción de la siguiente, bajo TCO y alta precisión de medición. Esta solución innovadora ha sido validada con éxito por PI Berlin.

Hito: módulo de 335 W

Con 335 vatios, Meyer Burger estableció un nuevo récord utilizando un módulo solar estándar de 60 celdas (formato M2), producido en condiciones de producción en masa. Un alto nivel de integración de procesos entre las tecnologías de obleas, células y módulos hizo posible este salto evolutivo. El módulo fue medido y confirmado por TÜV Rheinland / Centro de Evaluación de Energía Solar Colonia (SEACC).

El módulo Meyer Burger HJT ofrece un mayor rendimiento energético al combinar células HJT con una eficiencia de conversión de un promedio de 23,5 % (la mejor celda en el módulo: 24,0 %) y un coeficiente de temperatura muy baja de TC = -0,25 % / K, junto con la tecnología de conexión SmartWire. En comparación con las celdas estándar que tienen un valor de TC = -0,43 % / K, un módulo solar que utiliza celdas HJT de Meyer Burger puede lograr un rendimiento energético de un 10 % mayor en promedio. Esto resulta en una ventaja competitiva significativa para los fabricantes de células y módulos, así como también para los clientes finales. SGS Fresenius Institute ya tiene módulos HJT certificados IEC con tecnología de conexión SmartWire.

HJT: un gran avance en LCOE

El LCOE es una de las métricas principales que se utilizan para medir el costo de la electricidad producida tanto por los grandes parques solares como por los sistemas de energía distribuida. Meyer Burger ejecuta diferentes instalaciones de campo para probar módulos HJT en comparación con otras tecnologías. Por ejemplo, los módulos solares de heterounión bifacial en una instalación de prueba en Abu Dhabi alcanzan un rendimiento energético 25 % mayor en un año en comparación con los módulos monofaciales estándar y un 11% más en comparación con los módulos PERx bifaciales. Además, los módulos HJT / SWCT tienen una expectativa de vida más altas, porque las células no son susceptibles a la degradación inducida por potencial (PID) y la degradación inducida por la luz (LID).

Son estas características las que conducen al costo relativamente bajo de electricidad nivelado de la tecnología.

Por Mario Schubert, especialista senior en marketing de productos, Meyer Burger

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.