Investigadores del Instituto de Investigaciones en Ciencia y Tecnología de Materiales de la ciudad de Mar del Plata (INTEMA) han anuncio el desarrollo del primer tanque de fibra de carbono para almacenar hidrógeno a alta presión construido en Argentina.

Según explica a pv magazine en una comunicación el director del proyecto, el doctor Exequiel Rodríguez, el recipiente fue ensayado en las instalaciones del Centro Espacial de Punta Indio, y se han conseguido superar los 600 bares de presión de estallido del diseño sin que se produzca la falla del componente.

Rodríguez destaca que “se llegó al límite del banco de pruebas, 735 bares, sin que se observe daño en el tanque”.

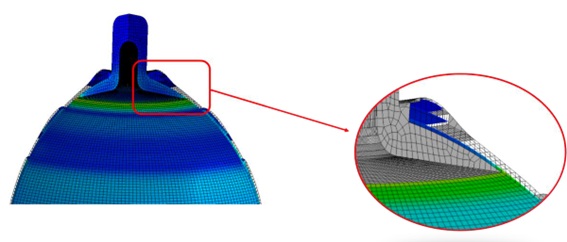

Hace constar también que el recipiente fue fabricado por la técnica de filament winding y cuenta con un liner polimérico interior, boses de aluminio y una carcasa fabricada en resina epoxi reforzada con fibras de carbono.

“Este desarrollo es el resultado de más de dos años de trabajo en el que se trabajó en el diseño del material compuesto, obteniendo resinas poliméricas resistentes a la microfisuración”, precisa.

Otra precisión suministrada por el científico, también investigador del Conicet y profesor de la Facultad de Ingeniería de la Universidad Nacional de Mar del Plata (UNMdP), puntualiza “a su vez se obtuvo el liner interior que hace de barrera para la fuga del gas empleando un polímero con baja permeabilidad al hidrógeno”. Los puntos de carga en los extremos del tanque son de aluminio, con un diseño que asegura la estanqueidad del recipiente y la perfecta adhesión al liner”.

“Para garantizar el mínimo peso se realizó un diseño geométrico y mecánico empleando algoritmos evolutivos, un método de inteligencia artificial que permite obtener la combinación óptima de ángulos de fibra y espesor de capa de material compuesto”, subraya.

El equipo que ha desarrollado el tanque se completa con el doctor Juan Morán, especialista en simulación numérica y técnicas de IA, y los ingenieros Pablo Leiva, Julián Soldani y Exequiel Gutiérrez.

Respecto a la financiación, parte es por el premio franco-argentino a la innovación que obtuvo el equipo en 2019, otorgado por la embajada de Francia en Argentina, la empresa Total Austral y el Ministerio de Ciencia, Tecnología e Innovación de Argentina (Mincyt).

También se ha recibido financiamiento del programa Transformación Digital Bonaerense, de Subsecretaría de Ciencia, Tecnología e Innovación de la provincia de Buenos Aires.

Colaboraron en el desarrollo la empresa marplatense WesRam SA (para la fabricación del liner interior), Kohlenia SRL (en la laminación de la última parte del tanque) y la empresa VENG SA (en el ensayo de calificación final).

“Actualmente -se sigue trabajando para mejorar el desempeño térmico del tanque en un proyecto conjunto con el INSA (Institutos Nacionales de Ciencia y Tecnología) de Francia y en la calificación del tanque según normas internacionales”.

Un punto importante es que “para este último proceso se requiere la inversión de una empresa que adquiera la tecnología de fabricación o de un usuario final para los recipientes”.

“Este tipo de tanques es ideal para el uso del hidrógeno en el transporte de vehículos eléctricos (de transporte de cargas o pasajeros, o de uso particular) en donde el ahorro en peso es una variable crítica”, concluye Rodríguez.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.