-

Respetar las normas locales

En la mayoría de los países, existen normas locales que se refieren, entre otras cosas, a las cargas de viento que actúan en la región. Estas normas constituyen la base del cálculo estructural de la instalación. Esto se traduce, por ejemplo, en la distancia entre los postes de los bastidores montados en el suelo y en las verificaciones matemáticas necesarias para las abrazaderas de los módulos, entre otras muchas cosas.

Fuente: Grupo Schletter

2. Comprobar las condiciones del terreno

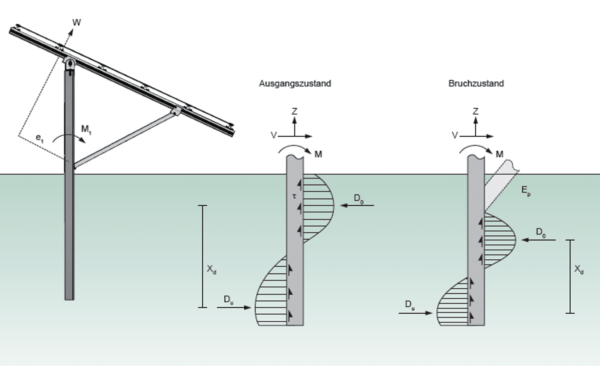

Sin embargo, el mejor cálculo estático es papel mojado si la planta está literalmente «construida sobre arena». Porque todas las fuerzas que actúan sobre la planta tienen que ser absorbidas por los postes y disipadas en el suelo. Y el suelo suele ser el eslabón más débil de la cadena cuando la velocidad del viento es alta. Si un huracán pasa por encima de los módulos solares, se produce un efecto de succión, similar al del ala de un avión. Sobre los cimientos del sistema actúan enormes fuerzas de tracción y apalancamiento que pueden hacer que se aflojen o incluso que se arranquen del suelo.

Foto: Grupo Schletter

Por lo tanto, la base de cualquier planificación seria es un examen exacto de las condiciones del suelo. Esto suele hacerse mediante un peritaje geológico que analiza, entre otras cosas, la estructura, la composición y la porosidad del suelo. El informe lo elabora un proveedor de servicios especializado o el fabricante de la instalación, siempre que tenga la experiencia necesaria. Esto da lugar a especificaciones para el análisis estructural global de la instalación, incluidas las verificaciones necesarias.

3. Cálculo estático: conocer los cimientos

En el posterior cálculo estático del sistema, primero es importante entender exactamente el llamado lado del efecto de la carga: Dónde actúan las cargas de viento y, sobre todo, cómo. Las velocidades del viento previstas en las normas técnicas locales son sólo una cara de la moneda. Le indican qué fuerzas pueden producirse, pero no cómo actúan realmente estas fuerzas sobre los componentes individuales. Es tarea del proveedor de la instalación investigar esto. Por esta razón, las pruebas exhaustivas en el túnel de viento son una parte integral del desarrollo de productos para los fabricantes de sistemas de alta calidad. Con la ayuda de los datos obtenidos de este modo, se puede calcular exactamente el efecto de la fuerza. Es importante que se tengan en cuenta todos los componentes. En la práctica, ocurre una y otra vez que, por ejemplo, solo se prueban las cargas que deben soportar los perfiles, y se descuidan otros componentes como las cerchas y las abrazaderas de los módulos.

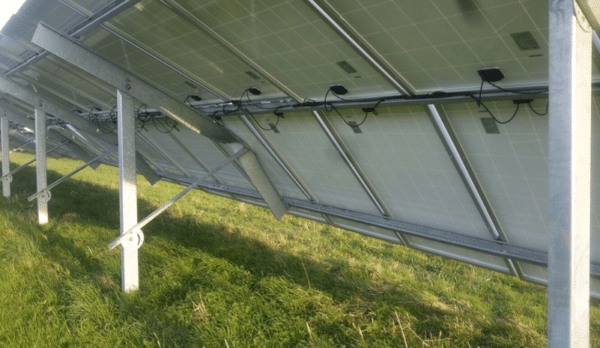

Foto: Grupo Schletter

El segundo parámetro importante para el cálculo es el llamado lado de la resistencia de los componentes, es decir, la capacidad de carga de los componentes individuales. También en este caso no bastan los puros modelos de cálculo, sino que hay que realizar pruebas. Porque: en la planificación de las instalaciones fotovoltaicas, las normas y los métodos de cálculo utilizados habitualmente en el sector de la construcción llegan a sus límites. El trasfondo de esto es que una instalación fotovoltaica no se levanta en un salón de actos en condiciones perfectas, sino al aire libre. Por ello, las tolerancias, por ejemplo en el asentamiento de los cimientos sobre pilotes en terrenos irregulares, son inevitablemente mayores que en la construcción convencional de edificios.

Por esta razón, el proveedor concede gran importancia a la realización de pruebas exhaustivas de los componentes como parte del desarrollo del producto. Los proveedores de renombre comprueban y calculan las resistencias de los componentes durante el desarrollo de los productos mediante el llamado método de los elementos finitos, en el que se simula y calcula de forma elaborada el comportamiento físico de los componentes bajo carga. Lo ideal es complementarlo con pruebas de carga reales. Esto aumenta el esfuerzo de desarrollo. Sin embargo, es un requisito importante para garantizar que un sistema de montaje dure los 25, 30 o incluso 40 años previstos, incluso en condiciones extremas.

Foto: Grupo Schletter

4. Instrucciones de montaje precisas

Para asegurarse de que lo que se ha calculado también funciona en la práctica, el sistema tiene que ser montado profesionalmente en la obra, por supuesto. Para ello, es decisiva una documentación e instrucciones de montaje exactas y completas con los correspondientes dibujos técnicos, sobre todo porque el montaje lo realizan en su mayoría empresas externas. Estos dibujos no sólo incluyen instrucciones detalladas de montaje. También señalan las fuentes de error, como el par de apriete correcto de los tornillos.

5. En la obra: Improvisa, pero hazlo bien

Apenas existe un proyecto fotovoltaico de exterior en el que la planificación pueda llevarse a cabo con un 100% de exactitud en la obra. Casi siempre hay dificultades imprevisibles que te obligan a desviarte del plan en algunos puntos. Por ejemplo, a menudo se encuentran rocas en el suelo y, por lo tanto, no se pueden colocar algunas cimentaciones sobre pilotes como se había previsto.

Por lo tanto, es importante tener una cierta capacidad de improvisación en la obra, pero de manera que la estática siga estando garantizada. Para ello, el fabricante de la instalación ofrece un «servicio posventa» eficaz y experimentado. Lo ideal es que los mismos técnicos que participaron en la fase de planificación se encarguen del cálculo y la aplicación de soluciones alternativas.

Foto: Grupo Schletter

6. Puede convertirse en un problema estático: Corrosión

Los trópicos no son sólo una región extrema en cuanto a las posibles cargas de viento. Además, la atmósfera es más agresiva para los componentes de acero que en cualquier otro lugar del planeta. Por ejemplo, el aire de las zonas costeras tiene un contenido de cloruro muy elevado, que favorece y acelera enormemente la corrosión. Además, la humedad del aire es alta, y a menudo se forma condensación en los componentes por la mañana y por la noche. En las zonas costeras, ambos fenómenos se producen simultáneamente, lo que supone una tensión extrema para las piezas metálicas.

Foto: Grupo Schletter

La protección convencional contra la corrosión sólo dura unos años en condiciones tan extremas. Una vez que el revestimiento está «abajo», existe el riesgo de corrosión por picadura hasta el fallo de los componentes individuales. Esto demuestra que, en los trópicos, la estabilidad significa más durabilidad que en otros lugares. Por lo tanto, en las regiones tropicales con fuertes vientos, es imprescindible una protección contra la corrosión especialmente duradera y resistente que pueda hacer frente a estas condiciones agresivas.

Un sistema de montaje sólido garantiza la inversión

Los sistemas fotovoltaicos en las regiones tropicales tienen un rendimiento superior a la media. Al mismo tiempo, están expuestos a riesgos superiores a la media: huracanes, lluvias torrenciales, humedad y corrosión. Por ello, los inversores y los promotores de proyectos deben prestar mucha atención a la hora de seleccionar y planificar el sistema de montaje. Un simple cálculo muestra por qué merece la pena: el sistema de montaje sólo supone alrededor del 10% de la inversión total, los módulos alrededor del 70%. Quien establezca aquí prioridades equivocadas se arriesga a un costoso descalabro.

El autor, Cedric Zapfe, es ingeniero civil. Tras sus estudios centrados en el diseño estructural y su doctorado en estructuras de acero y compuestas, Zapfe fue socio y director de una oficina de ingeniería centrada en la construcción de puentes y dinámica estructural en Múnich de 2001 a 2007. En 2008, se unió al Grupo Schletter y fundó la empresa de ingeniería Dr. Zapfe GmbH, que, entre otras cosas, se especializa en el diseño estructural de plantas fotovoltaicas en todo el mundo. Desde 2018, Zapfe es el CTO del Grupo Schletter y, desde ese puesto, es responsable del desarrollo de productos, el desarrollo de software y la ingeniería de proyectos. –

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.