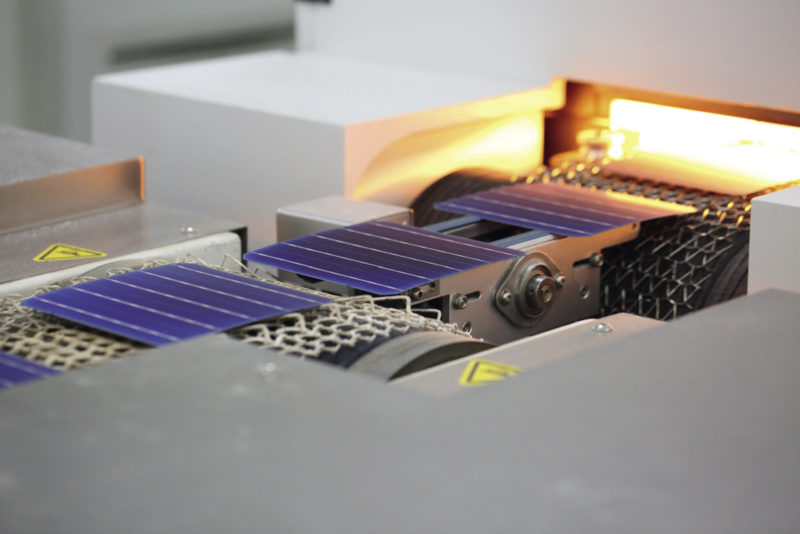

A principios de noviembre de 2017, el fabricante chino JinkoSolar logró un récord mundial de eficiencia celular del 23,45 % para la tecnología de contacto posterior del emisor pasivado basado en silicio monocristalino (PERC). El competidor de Jinko en el espacio mono, Longi Solar, no se quedó atrás, pues había alcanzado una eficiencia celular del 22,71 % unas semanas antes. Gracias a los avances en las herramientas de producción para la tecnología PERC que ofrece las mayores eficiencias celulares a escala industrial, cada vez más fabricantes de módulos están utilizando celdas de esta tecnología. Este desarrollo también es evidente en el mapa de ruta de tecnologías de células fotovoltaicas reportado en el Mapa Tecnológico Internacional para Fotovoltaica (ITRPV) 2017, que pronostica que las tecnologías PERC / PERT / PERL cubrirán más del 55 % del mercado en 2027. PERC es más simple que la parte trasera del emisor pasivado totalmente difusa (PERT) y la trasera del emisor pasivado difusa localmente (PERL), que utilizan complejos procesos de pasivación en la parte trasera para alcanzar incluso mayores eficiencias.

La transición PERC de EGing

El fabricante chino de módulos Changzhou EGing Photovoltaic Technology Co., Ltd., una compañía fotovoltaica integrada verticalmente, se enorgullece de invertir desde el principio en el desarrollo de tecnología y la mejora de equipos para sus líneas de lingotes, obleas, celdas y módulos de silicio. Comenzó su I + D en tecnología PERC en 2012, y alcanzó la producción en masa en 2015. EGing ha logrado una eficiencia del 21,4 al 21,8 % para mono-PERC y una eficiencia del 20,5 % para multi-PERC de silicio negro a nivel de módulo. La compañía planea aumentar la eficiencia mono (producción en serie) al 22% en 2018.

Según Zhang Kaisheng, vice director técnico de EGing, «comprobado por los hechos, los módulos PERC pueden obtener entre un 3 % y un 5 % más de rendimiento. A pesar de que los costos del módulo PERC son más altos, los clientes aceptan este hecho debido a la menor LCOE en comparación con los módulos estándar «.

EGing planea hacer la transición para producir exclusivamente productos PERC desde principios de este año. EGing ha decidido dejar de usar células BSF estándar y actualizar todas las líneas de producción a PERC. Se espera que la construcción de las nuevas líneas finalice en diciembre de 2017. Luego, la capacidad total de producción de la empresa para los módulos PERC será de 2 GW.

Transición a p-type

EGing comenzó el I + D en módulos bifaciales de vidrio y vidrio con células de tipo n. Sin embargo, según EGing, en comparación con el tipo n, las células de tipo p ahorran en el costo de las materias primas (desde la pasta de plata hasta la pasta de aluminio). En consecuencia, el mercado finalmente optó por las células de tipo p sobre las de tipo n, lo que se confirma por el hecho de que las células de tipo p ocupan casi el 95 % de cuota de mercado, según la hoja de ruta ITRPV 2017. Y para EGing, era más fácil cambiar las líneas de producción existentes de PERC para producir células bifaciales de tipo p.

Antes de eso, en 2016, con el I + D de los paneles bifaciales de tipo p, EGing lanzó el plan de producción Janus I, debido a las diferencias técnicas entre las celdas tipo ny p. Más tarde, EGing mejoró tanto en la producción de células como en la de paneles para hacerlo idealmente compatible con la producción de tipo n.

EGing está utilizando células PERC en su lámina de vidrio (GB) y módulos de vidrio (GG). Sin embargo, para la producción de GG está planeando usar células PERC bifaciales. La compañía lanzará un módulo bifacial sin marco tipo vidrio p llamado Janus II este mes de enero de 2018.

Janus II

Janus II utiliza células PERC monocristalinas de tipo p producidas por EGing con cinco barras colectoras, que alcanzan el 21,4 – 21,8 % de eficiencia. Los módulos estarán disponibles en configuraciones de 48, 54, 60 y 72 celdas. El módulo GG de 60 celdas cuenta con una eficiencia del módulo de 20,1 %, con una producción esperada de 330+ W. El vidrio está modelado con revestimiento antirreflectante (ARC) con un espesor de 2,5 mm para cada panel. El encapsulante utilizado es elastómero de poliolefina (POE), un material curado con agentes de reticulación para mantener la estabilidad de los componentes bajo condiciones reales en el sitio.

Debido a los cambios en las condiciones climáticas, la temperatura del módulo puede fluctuar en gran medida. Si el encapsulante es termoplástico, la estructura del material puede cambiar y puede crear defectos dentro del módulo, como, por ejemplo, desplazamiento de las células.

Con las células bifaciales, el módulo generalmente exhibe un rendimiento más alto en comparación con los módulos GG convencionales. Esto se debe a que el módulo absorbe tanto la luz reflejada en la parte posterior del módulo como la luz que pasa a través del lado frontal y se refleja hacia la celda desde el cristal trasero. Según EGing, su módulo bifacial puede obtener un 10-25 % más de salida a la potencia real desde el lado frontal, en comparación con los módulos GG mono faciales de la misma potencia. Esto conduce a la siguiente mejora de rendimiento: para módulos de 60 celdas, frente a 305 W, hay una ganancia adicional del 25 %, por lo que 30 – 75 W, lo que lleva a una salida total de 335 + W; para módulos de 72 celdas: frente 365 W, una ganancia adicional del 25 %, por lo que 35 – 90 W, lo que lleva a 400 + W de salida total. El vidrio trasero tiene orificios en la parte posterior para colocar la caja de conexiones. Mediante la mejora continua de los procesos de fabricación y la utilización de la tecnología PERC, Janus II demostró ser un éxito en su producción piloto a principios de 2017.

Sin marco y sin PID

El producto Janus II está diseñado para lograr una reducción significativa del costo del sistema de equilibrio (BOS) para aplicaciones de generación de energía distribuida.

Con un diseño sin marco, no hay necesidad de conexión a tierra, lo que facilita la instalación y el sistema instalado es más robusto. Debido a que no hay conexión a tierra ni posibilidad de formación de ácido acético, ya que no se utiliza un encapsulante de EVA sino un POE, el módulo está libre de PID. Como el módulo tiene una configuración de doble vidrio, proporciona una mejor resistencia al fuego, la arena y la corrosión en comparación con los módulos de la lámina de respaldo convencionales. Según EGing, con el rendimiento mejorado, Janus II funciona bien para una amplia gama de aplicaciones comerciales, comerciales y residenciales, a fin de proporcionar una tasa interna de retorno (IRR) mejorada a clientes e inversores.

Aceptación del mercado

Janus II ha sido probado y aprobado por el instituto alemán VDE, y ha cumplido con el estándar IEC 61215 para módulos cristalinos fotovoltaicos. Sin embargo, estas pruebas no son suficientes para garantizar un rendimiento estable a largo plazo en el terreno, especialmente en condiciones tropicales. Por lo tanto, el fabricante planea probar el módulo con parámetros más altos que los estándares IEC. Haciendo un comentario sobre la aceptación del módulo PERC en el mercado, Wei Zhong Yao, vicedirector general de EGing, dice: «Según los comentarios de los clientes, principalmente de las empresas estatales y las empresas centrales, los módulos PERC de EGing lograron una producción de potencia completa debido a la excelente optimización de materiales y rendimiento altamente confiable «.

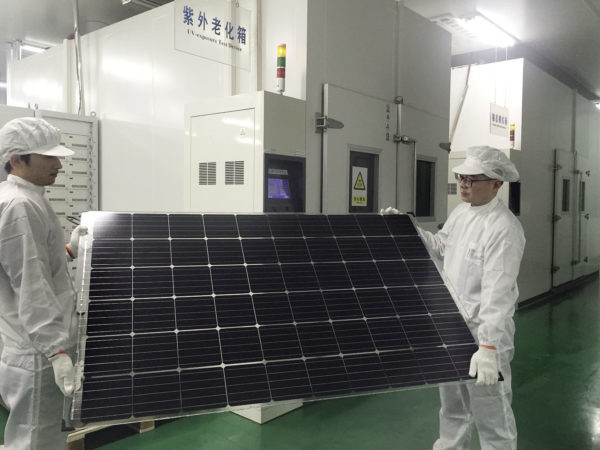

Optimización de equipos

EGing ha obtenido la mayoría de sus equipos de producción de fabricantes europeos de herramientas de alta calidad. Las herramientas más importantes en la fabricación de módulos son el larguero y el laminador. EGing procede de fabricantes alemanes, a saber, el larguero de teamtechnik y el laminador de Robert Bürkle GmbH. A principios de 2010, EGing integró una línea de ensamblaje de módulos totalmente automatizada junto con Reis Robotics de Alemania. Con una inversión total de 67 millones de dólares, se registró como la línea de montaje de módulos más automatizada de su tamaño en ese momento.

Cuando pv magazine habló con Lingxiang Xu, director general de teamtechnik en China en 2012, Xu describió la instalación de producción de EGing de la siguiente manera: «La automatización de la producción de módulos en EGing es en nuestra opinión la tecnología más moderna del mundo. Al usar esta tecnología, EGing logra la máxima flexibilidad en la producción, así como la mejor calidad de los módulos y, no menos importante, la estructura de costos óptima».

Flexibilidad de producción

Las líneas de producción de EGing fueron diseñadas para ser compatibles con varios productos. La herramienta fue diseñada de manera flexible para cambiar de mono a multi, y de PERC a bifacial. Las líneas de producción del módulo bifacial de tipo p son compatibles con las líneas de producción existentes de PERC. Debido a la optimización de la línea, la empresa puede cambiar flexiblemente la producción de mono a multicristalino (y viceversa) de acuerdo con la demanda de los clientes, que actualmente se encuentran en un 50 % cada uno a través de la capacidad de 2 GW.

Complejidad del módulo GG

El procesamiento del módulo de vidrio no es una tarea fácil, y su proceso de laminación es aún más complicado. Sin embargo, el conocimiento y la experiencia adecuados pueden dar como resultado un excelente producto. Aunque los módulos de GG tienen ventajas comprobadas en el campo, la adopción en el mercado sigue rezagada, lo que resulta en una participación de mercado de GG de solo 5 – 6 % del mercado mundial de módulos, de acuerdo con la hoja de ruta ITRPV 2017. Muchas compañías laminadoras han presentado soluciones especializadas para proporcionar una laminación más rápida para los módulos GG. En el caso de EGing, la compañía está utilizando un marco alrededor del módulo GG para laminarlo en una prensa de membrana, a fin de evitar el problema de “pellizcamiento” de borde asociado con los módulos GG. Por lo tanto, el tiempo de proceso para la laminación del módulo Janus II GG es de 23 minutos. Como el calor transferido al módulo es solo de un lado, el proceso lleva más tiempo. Por lo tanto, para asegurar la calidad del módulo, EGing prueba la temperatura de la placa de calentamiento de la laminadora periódicamente, usando un controlador de temperatura multicanal. Además, las mediciones del contenido de gel de Soxhlet se realizan a diario para garantizar la homogeneidad.

El plan para 2018

Con los subsidios fotovoltaicos que se siguen reduciendo en todo el mundo, EGing tiene como objetivo mejorar el rendimiento del módulo y controlar el costo de las materias primas de forma continua. «EGing aprovechará la producción en masa de los módulos PERC y el espíritu práctico para proporcionar módulos más rentables a los clientes», dice Wei Zhong. El fabricante planea desarrollar conceptos de «fabricación inteligente» y «fábrica ecológica» para lograr menores costos de mano de obra y desarrollo sostenible. Desde 2015, EGing ha estado llevando a cabo I + D sobre nuevas tecnologías, como células de tipo n, células cortadas a medias y tecnología de barras de 12 barras (barras múltiples), y continuará estos esfuerzos en los próximos años. Kaisheng dice: «En cuanto a las celdas de malla, debido a los límites actuales de los equipos y el rendimiento de producción, ahora estamos haciendo I + D junto con proveedores de materiales y equipos de alta calidad».

EGing planea integrar nuevas tecnologías para producir módulos PERC GG para obtener entre 10 y 15 W más de potencia de salida, y llevarlos a producción en masa una vez que la demanda del mercado para dichos módulos aumente y mejore la cadena de montaje.

Resumiendo:

-Según las previsiones del ITRPV, las tecnologías PERC tendrán una cuota del 55 % del mercado de módulos para el año 2027.

-EGing de China es el último fabricante de módulos en anunciar que abandonará otros conceptos de células para centrarse solo en la producción de PERC desde el comienzo de 2018.

-Su último módulo, el Janus II, combina células mono-PERC con vidrio-vidrio, bifaciales, sin marco y cinco barras de herramientas.

-El módulo se vende como libre de PID, gracias al uso de POE en lugar de EVA como encapsulante.

-En un diseño de 72 celdas, Janus II puede lograr más de 400 W de salida.

artículo escrito por sraisth

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.